Les 8 gaspillages du Lean

Auteur : Nawras Skhmot

Source : The 8 Wastes of Lean

Date : 05/08/2017

Traducteur : Fabrice Aimetti

Date : 30/06/2025

Traduction :

La philosophie « Lean » vise à éliminer les gaspillages des processus de travail. Avant de se pencher sur les 8 gaspillages, il est important de comprendre ce qu'est un gaspillage. Il s'agit de toute action ou étape d'un processus qui n'apporte pas de valeur ajoutée au client. En d'autres termes, le gaspillage est tout processus pour lequel le client ne veut pas payer.

Les sept gaspillages originaux (Muda) ont été mis au point par Taiichi Ohno, l'ingénieur en chef de Toyota, dans le cadre du Système de production Toyota (TPS). Les sept gaspillages sont le transport, les stocks, le mouvement, les temps d'attente, la surproduction, les traitements inutiles et les défauts. Ils sont souvent désignés par l'acronyme « TIMWOOD ». Le huitième gaspillage, à savoir la non-utilisation des talents ou des « compétences » des travailleurs, a été introduit dans les années 1990, lorsque le Système de Production Toyota (TPS) a été adopté dans le monde occidental. C'est pourquoi les 8 gaspillages sont communément appelés « TIMWOODS » (Transportation, Inventory, Motion, Waiting, Overproduction, Overprocessing, Defect, Skill). Dans la partie suivante, nous examinerons chacun de ces gaspillages en détail.

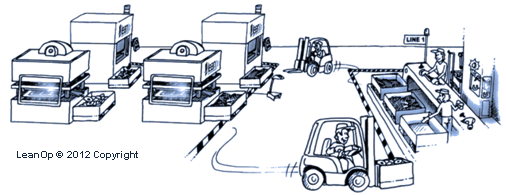

Transport

Le gaspillage dans le transport comprend le déplacement de personnes, d'outils, de stocks, d'équipements ou de produits plus loin que nécessaire. Le déplacement excessif de matières peut entraîner des dommages et des défauts au niveau des produits. En outre, le déplacement excessif de personnes et d'équipements peut entraîner un travail inutile, une plus grande usure et de l'épuisement.

Dans un bureau, les travailleurs qui collaborent souvent entre eux doivent être proches les uns des autres. Dans l'usine, les matières nécessaires à la production doivent être facilement accessibles sur le lieu de production et la double ou triple manipulation des matières doit être évitée.

Parmi les contre-mesures aux gaspillages liés au transport, citons le développement d'une ligne de production en U, la création d'un flux entre les processus et la non-production excessive d'articles en cours de fabrication.

Illustration des gaspillages de transport (LeanOp)

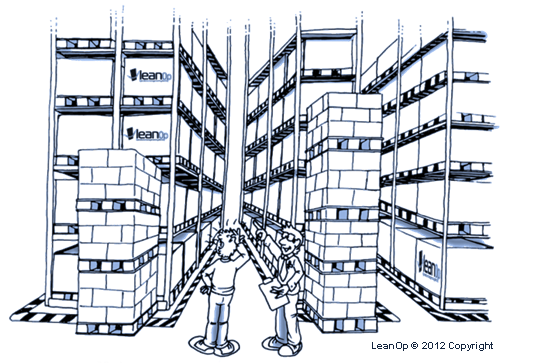

Stocks

Il est souvent difficile de considérer les stocks excédentaires comme du gaspillage. En comptabilité, les stocks sont considérés comme un actif et les fournisseurs accordent souvent des remises pour les achats en gros. Mais le fait d'avoir plus de stocks que nécessaire pour maintenir un flux de travail régulier peut entraîner des problèmes, notamment : des défauts de produits ou des matériaux endommagés, des délais (“'lead time”') plus longs dans le processus de production, une affectation inefficace du capital, et des problèmes cachés dans les stocks. L'excès de stocks peut être dû à des achats excessifs, à une surproduction dans le travail en cours (WIP) ou à une production supérieure aux besoins du client. Les stocks excédentaires empêchent de détecter les problèmes liés à la production, car les défauts ont le temps de s'accumuler avant d'être découverts. Par conséquent, davantage de travail sera nécessaire pour corriger les défauts.

Les gaspillages de stocks dans les bureaux peuvent être des dossiers qui attendent d'être traités, des clients qui attendent un service, des enregistrements inutilisés dans une base de données ou des dossiers obsolètes. Dans le secteur de la fabrication, le gaspillage des stocks peut prendre la forme de machines en panne, de produits finis en surnombre par rapport à la demande, de matériaux supplémentaires qui occupent l'espace de travail et de produits finis qui ne peuvent être vendus.

Parmi les contre-mesures relatives aux stocks, on peut citer : l'achat de matières premières/matériaux uniquement en cas de besoin et dans la quantité nécessaire, la réduction des stocks tampons entre les étapes de production et la création d'un système de file d'attente pour éviter la surproduction.

Illustration des gaspillages de stocks(LeanOp])

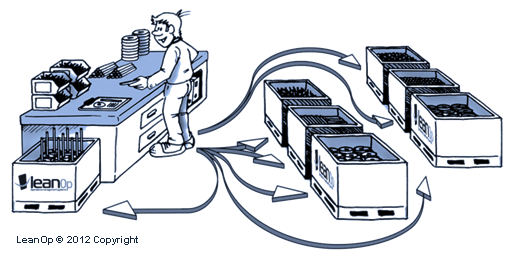

Mouvement

Les gaspillages de mouvement comprennent tout mouvement inutile de personnes, d'équipements ou de machines. Il s'agit notamment de marcher, de soulever, d'atteindre, de se pencher, de s'étirer et de se déplacer. Les tâches qui nécessitent des mouvements excessifs doivent être repensées afin d'améliorer le travail du personnel et d'accroître les niveaux de santé et de sécurité.

Au bureau, le gaspillage de mouvement peut inclure la marche, le fait de tendre la main pour récupérer des matériaux, la recherche de dossiers, le fait de fouiller dans les stocks pour trouver ce dont on a besoin, les clics de souris excessifs et la double saisie de données. Le gaspillage de mouvements dans la fabrication peut inclure des mouvements répétitifs qui n'apportent pas de valeur ajoutée au client, le fait de tendre la main pour obtenir des matériaux, de marcher pour obtenir un outil ou des matériaux, et de réajuster un composant après son installation.

Parmi les contre-mesures, il convient de veiller à ce que l'espace de travail soit bien organisé, de placer l'équipement à proximité du lieu de production et de placer les matériaux dans une position ergonomique afin de réduire les étirements et les tensions.

Illustration des gaspillages de mouvement(LeanOp])

Temps d'attente

Le gaspillage lié aux temps d'attente comprend : - 1) les personnes qui attendent des matériaux ou des équipements ; - 2) les équipements inutilisés. Le temps d'attente est souvent dû à l'irrégularité des postes de production et peut entraîner des stocks excédentaires et une surproduction.

Au bureau, le gaspillage lié aux temps d'attente peut inclure le fait d'attendre que d'autres personnes répondent à un courriel, d'avoir des dossiers en attente d'examen, des réunions inefficaces et d'attendre que l'ordinateur charge un programme. Dans l'usine de fabrication, le gaspillage lié aux temps d'attente peut comprendre l'attente de l'arrivée des matériaux, l'attente des instructions appropriées pour lancer la fabrication et l'utilisation d'un équipement dont la capacité est insuffisante.

Parmi les contre-mesures aux temps d'attente, citons : la conception de processus garantissant un flux continu ou un flux une pièce, l'équilibrage de la charge de travail par l'utilisation d'instructions de travail normalisées et le développement d'une main-d'œuvre flexible et polyvalente capable de s'adapter rapidement aux exigences du travail.

Illustration des gaspillages de temps d'attente(LeanOp])

Surproduction

Il y a surproduction lorsque l'on fabrique un produit ou un élément du produit avant qu'il ne soit demandé ou requis. Il peut être tentant de fabriquer autant de produits que possible lorsque l'opérateur ou l'équipement est inactif. Cependant, au lieu de produire des produits juste au moment où ils sont nécessaires selon la philosophie du « juste à temps », la méthode de travail du « juste au cas où » entraîne une série de problèmes, notamment en empêchant d'avoir un flux de travail régulier, en augmentant les coûts de stockage, en dissimulant les défauts dans le WIP, en exigeant davantage de dépenses d'investissement pour financer le processus de production et en imposant des délais d'exécution excessifs. En outre, la surproduction d'un produit entraîne également une augmentation de la probabilité que le produit ou les quantités de produits produites dépassent les exigences du client.

Au bureau, la surproduction peut consister à faire des photocopies supplémentaires, à créer des rapports que personne ne lit, à fournir plus d'informations que nécessaire et à fournir un service avant que le client ne soit prêt. La surproduction dans l'usine consiste à produire plus de produits que la demande par le biais d'un « système de production en push » ou à produire des produits en lots plus importants que nécessaire.

Il existe trois contre-mesures à la surproduction. Premièrement, l'utilisation d'un « Takt Time » garantit la constance du rythme de fabrication entre les postes de travail. Deuxièmement, la réduction des temps de préparation permet de fabriquer de petits lots ou des flux de pièces uniques. Troisièmement, l'utilisation d'un système « tiré / pull » ou « Kanban » permet de contrôler le volume de WIP.

Illustration des gaspillages de surproduction(LeanOp])

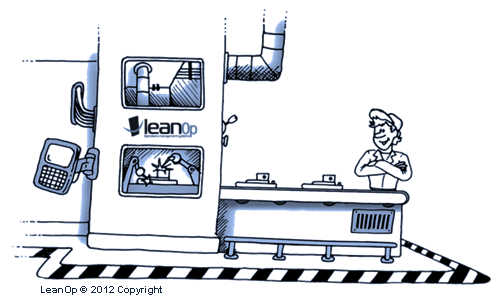

Traitements inutiles

Les traitements inutiles consistent à effectuer plus de travail, à ajouter plus de composants ou à multiplier les étapes d'un produit ou d'un service que ne l'exige le client. Dans le secteur de la fabrication, il peut s'agir d'utiliser un équipement de plus grande précision que nécessaire, d'utiliser des composants ayant des capacités supérieures à ce qui est requis, d'effectuer plus d'analyses que nécessaire, d'élaborer une solution de manière trop approfondie, d'ajuster un composant après qu'il a été installé et d'ajouter plus de fonctionnalités que nécessaire à un produit.

Dans les bureaux, les traitements inutiles peuvent consister à produire des rapports plus détaillés que nécessaire, à franchir des étapes inutiles dans le processus d'achat, à exiger des signatures inutiles sur un document, à saisir deux fois des données, à exiger plus de formulaires que nécessaire et à ajouter une étape supplémentaire dans un flux de travail.

Un moyen simple de lutter contre les traitements inutiles consiste à comprendre les exigences du travail du point de vue du client. Il faut toujours avoir le client à l'esprit avant de commencer le travail, produire au niveau de qualité et d'exigence souhaitées par le client et ne réaliser que les quantités nécessaires.

Illustration des gaspillages de traitements inutiles (LeanOp])

Défauts

Il y a défaut lorsque le produit n'est pas apte à être utilisé. Il s'ensuit généralement que le produit doit être retravaillé ou jeté. Dans les deux cas, il s'agit d'un gaspillage puisque des coûts supplémentaires sont générés sans que le client n'en retire la moindre valeur.

Voici quatre contre-mesures pour lutter contre les défauts. Tout d'abord, il convient de rechercher le défaut le plus fréquent et de se concentrer sur celui-ci. Deuxièmement, concevoir un processus de détection des anomalies et ne pas laisser passer d'articles défectueux tout au long du processus de production. Troisièmement, redéfinir le processus de manière à ce qu'il n'entraîne pas de défauts. Enfin, utilisez la standardisation du travail pour garantir un processus de fabrication cohérent et exempt de défauts.

Illustration des gaspillages de défauts(LeanOp])

Talents - le 8ème gaspillage

Même s'il ne faisait pas partie du système de production Toyota (TPS), de nombreuses personnes connaissent le 8e gaspillage - le gaspillage du potentiel humain. Le 8e gaspillage est également décrit comme le gaspillage du talent et de l'ingéniosité humaine inutilisés. Ce gaspillage se produit lorsque les organisations séparent le rôle du management de celui des employés. Dans certaines organisations, la responsabilité du management est de planifier, d'organiser, de contrôler et d'innover sur le processus de production. Le rôle de l'employé consiste simplement à suivre les ordres et à exécuter le travail tel qu'il a été planifié. En ne faisant pas appel aux connaissances et à l'expertise des travailleurs de la connaissance en première ligne, il est difficile d'améliorer les processus. En effet, ce sont les personnes qui effectuent le travail qui sont les plus à même d'identifier les problèmes et d'y apporter des solutions.

Au bureau, la non-utilisation des talents peut se traduire par une formation insuffisante, de mauvaises mesures d'incitation, le fait de ne pas demander l'avis des employés et de les placer à des postes en deçà de leurs compétences et de leurs qualifications.Dans les usines, ce gaspillage peut être observé lorsque les employés sont mal formés, qu'ils ne savent pas comment utiliser efficacement les équipements, qu'on leur donne le mauvais outil pour le travail et qu'on ne les incite pas à proposer des idées pour améliorer le travail.

Illustration des gaspillages de talents(LeanOp])

Identifier et éliminer les 8 gaspillages

La première étape de la réduction des gaspillages consiste à reconnaître leur existence et à disposer d'un processus efficace pour les identifier. La cartographie de la chaîne de valeur (VSM) est une méthode de management Lean qui permet d'analyser la situation actuelle et de dessiner une situation future. Elle montre les flux d'informations et de matériaux au fur et à mesure qu'ils se présentent. La VSM est un outil efficace pour cartographier les processus concernés, présenter visuellement les relations entre les processus de production et séparer les activités à valeur ajoutée de celles qui ne le sont pas.

Pour identifier les gaspillages, utilisez la VSM et commencez par le client final. Remontez du client final au début des processus de production. Documentez les occurrences des 8 gaspillages dans les processus et élaborez un plan pour les éliminer ou les réduire. Continuez à mettre votre équipe au défi de trouver d'autres gaspillages et d'améliorer continuellement vos processus. Engagez-vous auprès des travailleurs en première ligne et sollicitez leurs idées d'amélioration. Au fur et à mesure que votre équipe commencera à réduire les pertes d'efficacité, elle prendra davantage confiance en ses capacités de résolution des problèmes et, au fil du temps, la réduction des gaspillages fera partie de sa routine quotidienne.