Les 8 gaspillages du Lean

Auteur : Nawras Skhmot

Source : The 8 Wastes of Lean

Date : 05/08/2017

Traducteur : Fabrice Aimetti

Date : 30/06/2025

Traduction :

La philosophie « Lean » vise à éliminer les gaspillages des processus de travail. Avant de se pencher sur les 8 gaspillages, il est important de comprendre ce qu'est un gaspillage. Il s'agit de toute action ou étape d'un processus qui n'apporte pas de valeur ajoutée au client. En d'autres termes, le gaspillage est tout processus pour lequel le client ne veut pas payer.

Les sept gaspillages originaux (Muda) ont été mis au point par Taiichi Ohno, l'ingénieur en chef de Toyota, dans le cadre du système de production Toyota (TPS). Les sept gaspillages sont le transport, les stocks, le mouvement, les temps d'attente, la surproduction, les traitements inutiles et les défauts. Ils sont souvent désignés par l'acronyme « TIMWOOD ». Le huitième gaspillage, à savoir la non-utilisation des talents ou des « compétences » des travailleurs, a été introduit dans les années 1990, lorsque le Système de Production Toyota (TPS) a été adopté dans le monde occidental. C'est pourquoi les 8 gaspillages sont communément appelés « TIMWOODS ». Dans la partie suivante, nous examinerons chacun de ces gaspillages en détail.

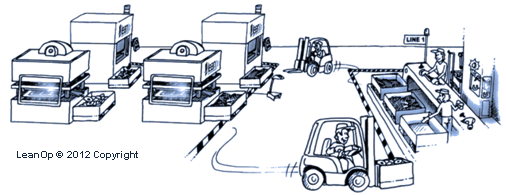

Transport

Le gaspillage dans le transport comprend le déplacement de personnes, d'outils, de stocks, d'équipements ou de produits plus loin que nécessaire. Le déplacement excessif de matières peut entraîner des dommages et des défauts au niveau des produits. En outre, le déplacement excessif de personnes et d'équipements peut entraîner un travail inutile, une plus grande usure et de l'épuisement.

Dans un bureau, les travailleurs qui collaborent souvent entre eux doivent être proches les uns des autres. Dans l'usine, les matières nécessaires à la production doivent être facilement accessibles sur le lieu de production et la double ou triple manipulation des matières doit être évitée.

Parmi les contre-mesures aux gaspillages liés au transport, citons le développement d'une ligne de production en U, la création d'un flux entre les processus et la non-production excessive d'articles en cours de fabrication.

Illustration des gaspillages de transport (LeanOp)

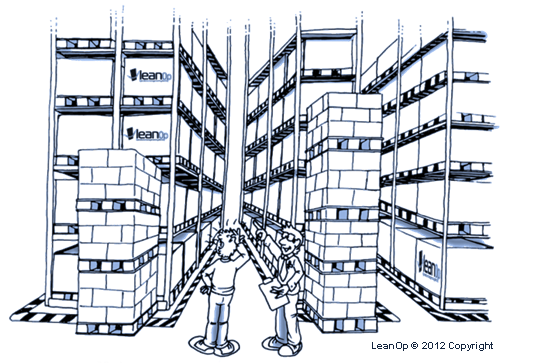

Stocks

Il est souvent difficile de considérer les stocks excédentaires comme du gaspillage. En comptabilité, les stocks sont considérés comme un actif et les fournisseurs accordent souvent des remises pour les achats en gros. Mais le fait d'avoir plus de stocks que nécessaire pour maintenir un flux de travail régulier peut entraîner des problèmes, notamment : des défauts de produits ou des matériaux endommagés, des délais (“'lead time”') plus longs dans le processus de production, une affectation inefficace du capital, et des problèmes cachés dans les stocks. L'excès de stocks peut être dû à des achats excessifs, à une surproduction dans le travail en cours (WIP) ou à une production supérieure aux besoins du client. Les stocks excédentaires empêchent de détecter les problèmes liés à la production, car les défauts ont le temps de s'accumuler avant d'être découverts. Par conséquent, davantage de travail sera nécessaire pour corriger les défauts.

Les gaspillages de stocks dans les bureaux peuvent être des dossiers qui attendent d'être traités, des clients qui attendent un service, des enregistrements inutilisés dans une base de données ou des dossiers obsolètes. Dans le secteur de la fabrication, le gaspillage des stocks peut prendre la forme de machines en panne, de produits finis en surnombre par rapport à la demande, de matériaux supplémentaires qui occupent l'espace de travail et de produits finis qui ne peuvent être vendus.

Parmi les contre-mesures relatives aux stocks, on peut citer : l'achat de matières premières/matériaux uniquement en cas de besoin et dans la quantité nécessaire, la réduction des stocks tampons entre les étapes de production et la création d'un système de file d'attente pour éviter la surproduction.

Illustration des gaspillages de stocks(LeanOp])

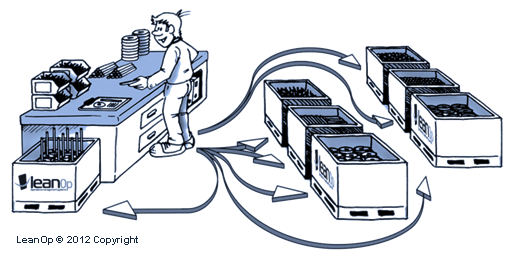

Mouvement

Les gaspillages de mouvement comprennent tout mouvement inutile de personnes, d'équipements ou de machines. Il s'agit notamment de marcher, de soulever, d'atteindre, de se pencher, de s'étirer et de se déplacer. Les tâches qui nécessitent des mouvements excessifs doivent être repensées afin d'améliorer le travail du personnel et d'accroître les niveaux de santé et de sécurité.

Au bureau, le gaspillage de mouvement peut inclure la marche, le fait de tendre la main pour récupérer des matériaux, la recherche de dossiers, le fait de fouiller dans les stocks pour trouver ce dont on a besoin, les clics de souris excessifs et la double saisie de données. Le gaspillage de mouvements dans la fabrication peut inclure des mouvements répétitifs qui n'apportent pas de valeur ajoutée au client, le fait de tendre la main pour obtenir des matériaux, de marcher pour obtenir un outil ou des matériaux, et de réajuster un composant après son installation.

Parmi les contre-mesures, il convient de veiller à ce que l'espace de travail soit bien organisé, de placer l'équipement à proximité du lieu de production et de placer les matériaux dans une position ergonomique afin de réduire les étirements et les tensions.

Illustration des gaspillages de mouvement(LeanOp])

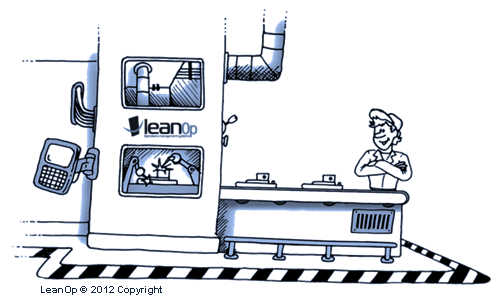

Temps d'attente

Le gaspillage lié aux temps d'attente comprend : - 1) les personnes qui attendent des matériaux ou des équipements ; - 2) les équipements inutilisés. Le temps d'attente est souvent dû à l'irrégularité des postes de production et peut entraîner des stocks excédentaires et une surproduction.

Au bureau, le gaspillage lié aux temps d'attente peut inclure le fait d'attendre que d'autres personnes répondent à un courriel, d'avoir des dossiers en attente d'examen, des réunions inefficaces et d'attendre que l'ordinateur charge un programme. Dans l'usine de fabrication, le gaspillage lié aux temps d'attente peut comprendre l'attente de l'arrivée des matériaux, l'attente des instructions appropriées pour lancer la fabrication et l'utilisation d'un équipement dont la capacité est insuffisante.

Parmi les contre-mesures aux temps d'attente, citons : la conception de processus garantissant un flux continu ou un flux une pièce, l'équilibrage de la charge de travail par l'utilisation d'instructions de travail normalisées et le développement d'une main-d'œuvre flexible et polyvalente capable de s'adapter rapidement aux exigences du travail.

Illustration des gaspillages de temps d'attente(LeanOp])

Surproduction

Illustration des gaspillages de surproduction(LeanOp])

Traitements inutiles

Illustration des gaspillages de traitements inutiles (LeanOp])

Défauts

Illustration des gaspillages de défauts(LeanOp])

Talents

Illustration des gaspillages de talents(LeanOp])