« Les 8 gaspillages du Lean » : différence entre les versions

Aucun résumé des modifications |

Aucun résumé des modifications |

||

| Ligne 13 : | Ligne 13 : | ||

<br/> | <br/> | ||

Les sept gaspillages originaux (Muda) ont été mis au point par Taiichi Ohno, l'ingénieur en chef de Toyota, dans le cadre du système de production Toyota (TPS). Les sept gaspillages sont le transport, les stocks, le mouvement, les temps d'attente, la surproduction, les traitements inutiles et les défauts. Ils sont souvent désignés par l'acronyme « TIMWOOD ». Le huitième gaspillage, à savoir la non-utilisation des talents ou des « compétences » des travailleurs, a été introduit dans les années 1990, lorsque le Système de Production Toyota (TPS) a été adopté dans le monde occidental. C'est pourquoi les 8 gaspillages sont communément appelés « TIMWOODS ». Dans la partie suivante, nous examinerons chacun de ces gaspillages en détail.<br/> | Les sept gaspillages originaux (Muda) ont été mis au point par Taiichi Ohno, l'ingénieur en chef de Toyota, dans le cadre du système de production Toyota (TPS). Les sept gaspillages sont le transport, les stocks, le mouvement, les temps d'attente, la surproduction, les traitements inutiles et les défauts. Ils sont souvent désignés par l'acronyme « TIMWOOD ». Le huitième gaspillage, à savoir la non-utilisation des talents ou des « compétences » des travailleurs, a été introduit dans les années 1990, lorsque le Système de Production Toyota (TPS) a été adopté dans le monde occidental. C'est pourquoi les 8 gaspillages sont communément appelés « TIMWOODS ». Dans la partie suivante, nous examinerons chacun de ces gaspillages en détail.<br/> | ||

==1. Transport== | |||

Le gaspillage dans le transport comprend le déplacement de personnes, d'outils, de stocks, d'équipements ou de produits plus loin que nécessaire. Le déplacement excessif de matières peut entraîner des dommages et des défauts au niveau des produits. En outre, le déplacement excessif de personnes et d'équipements peut entraîner un travail inutile, une plus grande usure et de l'épuisement.<br/> | |||

<br/> | |||

Dans un bureau, les travailleurs qui collaborent souvent entre eux doivent être proches les uns des autres. Dans l'usine, les matières nécessaires à la production doivent être facilement accessibles sur le lieu de production et la double ou triple manipulation des matières doit être évitée.<br/> | |||

<br/> | |||

Parmi les contre-mesures aux gaspillages liés au transport, citons le développement d'une ligne de production en U, la création d'un flux entre les processus et la non-production excessive d'articles en cours de fabrication.<br/> | |||

<br/> | <br/> | ||

[[Fichier:TIMWOODS.png|border|link=]]<br/> | [[Fichier:TIMWOODS.png|border|link=]]<br/> | ||

<br/> | |||

[[Fichier:Transportation Waste.png|border|link=]]<br/> | [[Fichier:Transportation Waste.png|border|link=]]<br/> | ||

Illustration des gaspillages de transport ([LeanOp http://leanop.com/cms/en/glossary/]) | |||

<br/> | |||

[[Fichier:Inventory Waste.png|border|link=]]<br/> | [[Fichier:Inventory Waste.png|border|link=]]<br/> | ||

Illustration des gaspillages de stocks([LeanOp http://leanop.com/cms/en/glossary/]) | |||

<br/> | |||

[[Fichier:Motion Waste.png|border|link=]]<br/> | [[Fichier:Motion Waste.png|border|link=]]<br/> | ||

Illustration des gaspillages de mouvement([LeanOp http://leanop.com/cms/en/glossary/]) | |||

<br/> | |||

[[Fichier:Waiting Waste.png|border|link=]]<br/> | [[Fichier:Waiting Waste.png|border|link=]]<br/> | ||

Illustration des gaspillages de temps d'attente([LeanOp http://leanop.com/cms/en/glossary/]) | |||

<br/> | |||

[[Fichier:Overproduction Waste.png|border|link=]]<br/> | [[Fichier:Overproduction Waste.png|border|link=]]<br/> | ||

Illustration des gaspillages de surproduction([LeanOp http://leanop.com/cms/en/glossary/]) | |||

<br/> | |||

[[Fichier:Over-processing Waste.png|border|link=]]<br/> | [[Fichier:Over-processing Waste.png|border|link=]]<br/> | ||

Illustration des gaspillages de surtraitement([LeanOp http://leanop.com/cms/en/glossary/]) | |||

<br/> | |||

[[Fichier:Defects Waste.png|border|link=]]<br/> | [[Fichier:Defects Waste.png|border|link=]]<br/> | ||

Illustration des gaspillages de défauts([LeanOp http://leanop.com/cms/en/glossary/]) | |||

<br/> | |||

[[Fichier:Skills Waste.png|border|link=]]<br/> | [[Fichier:Skills Waste.png|border|link=]]<br/> | ||

Illustration des gaspillages de talents([LeanOp http://leanop.com/cms/en/glossary/]) | |||

<br/> | |||

Version du 30 juin 2025 à 12:59

Auteur : Nawras Skhmot

Source : The 8 Wastes of Lean

Date : 05/08/2017

Traducteur : Fabrice Aimetti

Date : 30/06/2025

Traduction :

La philosophie « Lean » vise à éliminer les gaspillages des processus de travail. Avant de se pencher sur les 8 gaspillages, il est important de comprendre ce qu'est un gaspillage. Il s'agit de toute action ou étape d'un processus qui n'apporte pas de valeur ajoutée au client. En d'autres termes, le gaspillage est tout processus pour lequel le client ne veut pas payer.

Les sept gaspillages originaux (Muda) ont été mis au point par Taiichi Ohno, l'ingénieur en chef de Toyota, dans le cadre du système de production Toyota (TPS). Les sept gaspillages sont le transport, les stocks, le mouvement, les temps d'attente, la surproduction, les traitements inutiles et les défauts. Ils sont souvent désignés par l'acronyme « TIMWOOD ». Le huitième gaspillage, à savoir la non-utilisation des talents ou des « compétences » des travailleurs, a été introduit dans les années 1990, lorsque le Système de Production Toyota (TPS) a été adopté dans le monde occidental. C'est pourquoi les 8 gaspillages sont communément appelés « TIMWOODS ». Dans la partie suivante, nous examinerons chacun de ces gaspillages en détail.

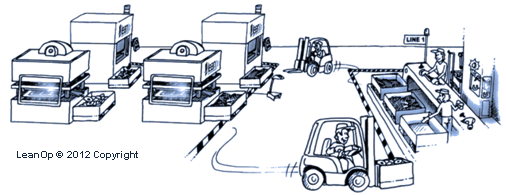

1. Transport

Le gaspillage dans le transport comprend le déplacement de personnes, d'outils, de stocks, d'équipements ou de produits plus loin que nécessaire. Le déplacement excessif de matières peut entraîner des dommages et des défauts au niveau des produits. En outre, le déplacement excessif de personnes et d'équipements peut entraîner un travail inutile, une plus grande usure et de l'épuisement.

Dans un bureau, les travailleurs qui collaborent souvent entre eux doivent être proches les uns des autres. Dans l'usine, les matières nécessaires à la production doivent être facilement accessibles sur le lieu de production et la double ou triple manipulation des matières doit être évitée.

Parmi les contre-mesures aux gaspillages liés au transport, citons le développement d'une ligne de production en U, la création d'un flux entre les processus et la non-production excessive d'articles en cours de fabrication.

Illustration des gaspillages de transport ([LeanOp http://leanop.com/cms/en/glossary/])

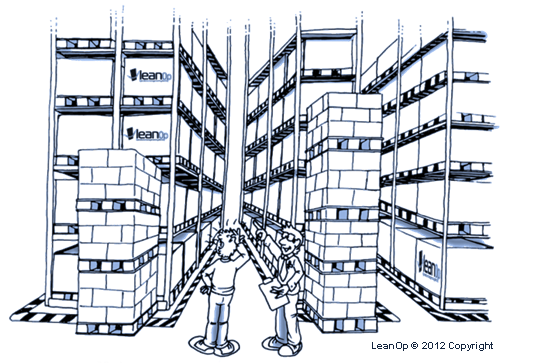

Illustration des gaspillages de stocks([LeanOp http://leanop.com/cms/en/glossary/])

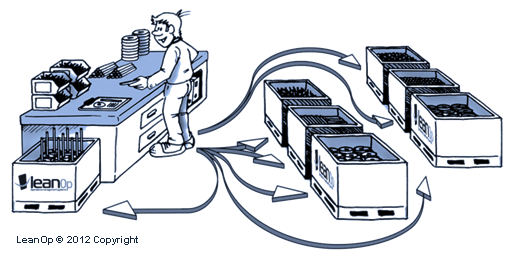

Illustration des gaspillages de mouvement([LeanOp http://leanop.com/cms/en/glossary/])

Illustration des gaspillages de temps d'attente([LeanOp http://leanop.com/cms/en/glossary/])

Illustration des gaspillages de surproduction([LeanOp http://leanop.com/cms/en/glossary/])

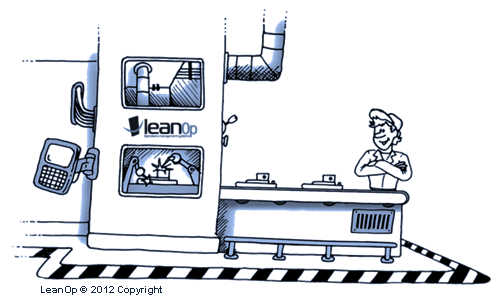

Illustration des gaspillages de surtraitement([LeanOp http://leanop.com/cms/en/glossary/])

Illustration des gaspillages de défauts([LeanOp http://leanop.com/cms/en/glossary/])

Illustration des gaspillages de talents([LeanOp http://leanop.com/cms/en/glossary/])