« Arrêtez de reformer vos employés » : différence entre les versions

Page créée avec « Category: Portail Lean Auteur : Toyota Production System & Lean Hub<br /> Source : [https://www.linkedin.com/posts/tps-learning-hub_stop-retraining-your-employees-fix-the-activity-7424516740371349505-VFWE Stop retraining your employees]<br /> Date : 03/02/2026<br/> ---- Traducteur : Fabrice Aimetti<br /> Date : 04/02/2026<br /> ---- Traduction :<br /> <br /> Arrêtez de reformer vos employés.<br /> Corrigez le processus qui les a fait échouer.<br /> <br />... » |

Aucun résumé des modifications |

||

| Ligne 56 : | Ligne 56 : | ||

Arrêtez de blâmer les 6 %. Corrigez les 94 %.<br /> | Arrêtez de blâmer les 6 %. Corrigez les 94 %.<br /> | ||

<br /> | <br /> | ||

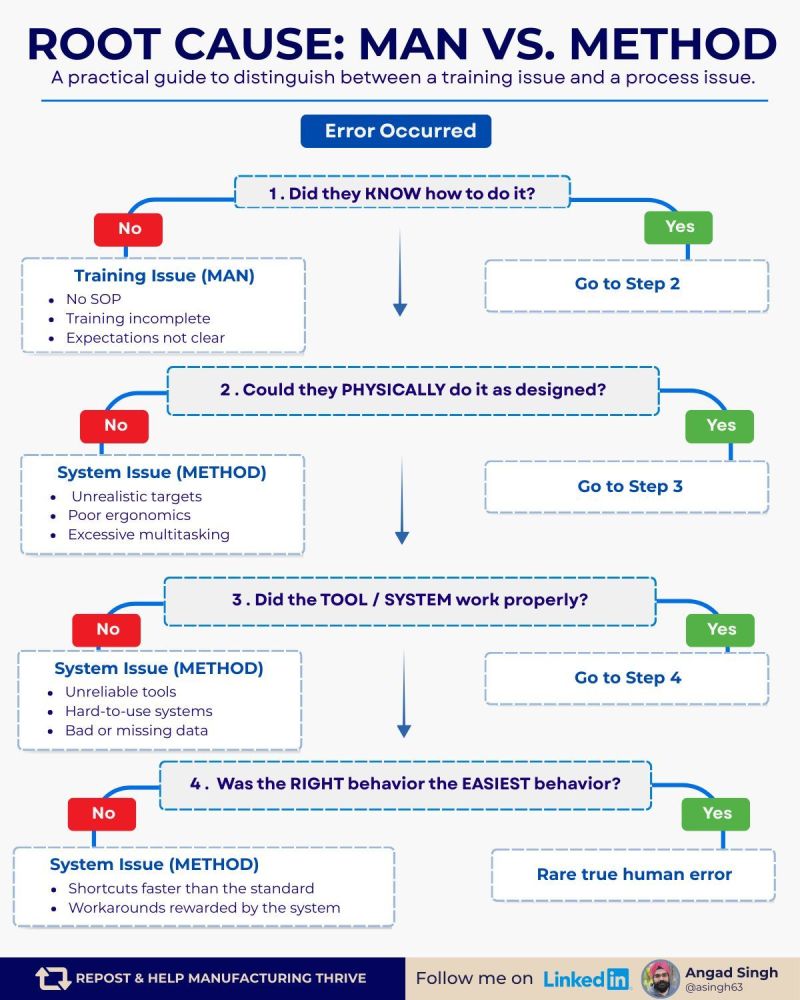

[[Fichier:Root cause-man vs method.jpeg|link=|border]] | [[Fichier:Root cause-man vs method.jpeg|link=|border|800px]] | ||

Dernière version du 4 février 2026 à 09:08

Auteur : Toyota Production System & Lean Hub

Source : Stop retraining your employees

Date : 03/02/2026

Traducteur : Fabrice Aimetti

Date : 04/02/2026

Traduction :

Arrêtez de reformer vos employés.

Corrigez le processus qui les a fait échouer.

Crédits Angad S.

Une erreur se produit.

Le responsable écrit "Erreur de l'opérateur".

La solution est "Reformer".

C'est un aveu de paresse de la part du management.

Vous appliquez un pansement sur une fracture.

La plupart des "problèmes humains" sont en réalité des problèmes systémiques déguisés.

La remise à niveau ne fonctionne que si la personne ne connaissait pas le standard.

Si elle le connaissait et a quand même échoué, c'est le processus qui est le problème.

Arrêtez de demander "Qui a fait ça ?"

Commencez à poser ces 4 questions pour trouver la cause réelle du problème :

1. La vérification des connaissances

Connaissaient-ils réellement le standard ?

Si la réponse est Oui, la remise à niveau est inutile.

Vous résolvez un problème qui n'existe pas.

2. La vérification des capacités

La personne était-elle physiquement capable de le faire comme prévu ?

Si le processus nécessite trois mains ou une amplitude de 2 mètres, il s'agit d'un défaut de conception.

3. La vérification des outils

L'équipement fonctionnait-il correctement ?

Les scanners ont des retards. Les fixations glissent. Les logiciels plantent.

Réparez l'outil avant de blâmer l'utilisateur.

4. La vérification des mesures incitatives (c'est le plus courant)

Était-il plus facile ou plus rapide de procéder de la "mauvaise manière" ?

Si le raccourci est plus rapide, les gens le prendront.

Le système enseigne un mauvais comportement.

Deming a prouvé que 94 % des problèmes proviennent du système.

Seuls 6 % proviennent des personnes.

Arrêtez de blâmer les 6 %. Corrigez les 94 %.