« Toyota Production System » : différence entre les versions

Aucun résumé des modifications |

Aucun résumé des modifications |

||

| (7 versions intermédiaires par le même utilisateur non affichées) | |||

| Ligne 10 : | Ligne 10 : | ||

[[Fichier:Tps house toyota way.jpg|border|link=]]<br/> | [[Fichier:Tps house toyota way.jpg|border|link=]]<br/> | ||

<br/> | <br/> | ||

Le | Le Système de Production Toyota (TPS - Toyota Production System) est un système socio-technique complet mis au point par Toyota (constructeur automobile) pour organiser efficacement la fabrication et la logistique, y compris l'interaction avec les fournisseurs et les clients, afin de minimiser les coûts et les gaspillages. Nampachi Hayashi affirme que le TPS aurait dû s'appeler « Toyota Process Development System ». La plupart des utilisations du mot « Lean » font en fait référence au TPS.<br/> | ||

<br/> | <br/> | ||

La philosophie consiste à travailler intelligemment et à éliminer le gaspillage afin de réduire au minimum les stocks. Cela permet d'augmenter les flux de trésorerie, de réduire les besoins en espace physique et de faciliter la livraison des résultats requis en douceur grâce à des processus internes, une pièce à la fois (flux pièce par pièce), jusqu'au client final.<br/> | |||

<br/> | |||

Ce système est également connu sous les noms plus génériques de « fabrication lean » et « fabrication juste à temps » ou « fabrication JIT ».<br/> | |||

<br/> | |||

Ce système, plus que tout autre aspect de l'entreprise, est responsable d'avoir fait de Toyota la société qu'elle est aujourd'hui. Toyota est depuis longtemps reconnue comme un leader dans l'industrie de la fabrication et de la production automobile. Au début des années 1950, l'entreprise a frôlé la faillite. Après cet événement majeur qui a transformé l'entreprise, elle a enregistré une croissance régulière de ses ventes et de ses parts de marché, avec pratiquement aucune année non rentable.<br/> | |||

<br/> | |||

Le secret de leur réussite réside dans leur culture qui consiste à exposer continuellement les problèmes de leur système et à les considérer comme des opportunités d'amélioration (positives et non négatives), ainsi qu'à transformer le rôle des managers en celui de coachs et de mentors auprès de leurs employés afin de leur apprendre à résoudre ces problèmes de manière scientifique et interactive.<br/> | |||

<br/> | |||

La majeure partie du système a été initialement développée entre 1948 et 1975, sous l'influence déterminante de Taiichi Ohno, Eiji Toyoda et Shigeo Shingo.<br/> | |||

<br/> | |||

Une visite d'Eiji Toyoda (ingénieur et membre de la famille fondatrice de Toyota) à l'usine Ford de River Rouge en 1950 a été à l'origine de la création du système de production Toyota. À son retour, il a déclaré à ses collègues de Toyota : « Il existe certaines possibilités d'améliorer le système de production ».<br/> | |||

<br/> | |||

Le TPS intègre également les principes du contrôle qualité total (TQC), une approche globale qui implique tous les employés dans la prévention ou la détection des problèmes de qualité à la source (et non en aval de leur apparition).<br/> | |||

<br/> | |||

L'objectif du TPS est d'identifier et de réduire trois obstacles principaux ou écarts par rapport à l'allocation optimale des ressources au sein du système : | |||

* Surcharge (muri) | |||

* Variabilité (mura) | |||

* Gaspillage (muda) | |||

<br/> | |||

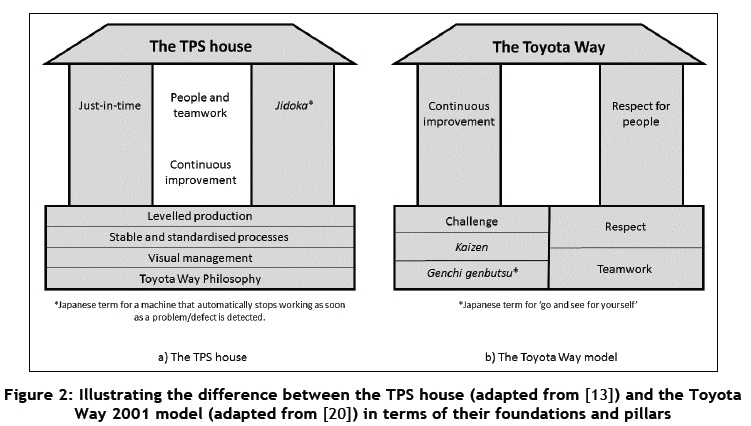

Le TPS repose sur deux piliers conceptuels principaux : | |||

* Le juste-à-temps qui signifie « ne produire que ce qui est nécessaire, uniquement lorsque cela est nécessaire et uniquement dans la quantité nécessaire » | |||

* Le jidoka (autonomation) qui signifie « automatisation avec une touche humaine » | |||

<br/> | |||

Les principes fondamentaux du TPS (appelés « Toyota Way ») sont les suivants : | |||

* Amélioration continue | |||

** Défi | |||

*** Nous élaborons une vision à long terme et relevons les défis avec courage et créativité afin de réaliser nos rêves. | |||

** Kaizen | |||

*** Nous améliorons continuellement nos opérations métiers, en recherchant toujours l'innovation et l'évolution. | |||

** Genchi Genbutsu | |||

*** Aller à la source (gemba) pour trouver les faits afin de prendre les bonnes décisions. | |||

* Respect des personnes | |||

** Respect | |||

*** Nous respectons les autres, faisons tout notre possible pour nous comprendre mutuellement, assumons nos responsabilités et faisons de notre mieux pour instaurer une confiance réciproque. | |||

** Travail d'équipe | |||

*** Nous encourageons l'épanouissement personnel et professionnel, partageons les opportunités de développement et optimisons les performances individuelles et collectives. | |||

<br/> | |||

Parmi les principaux outils et concepts utilisés dans le cadre du TPS, on peut citer : | |||

* Andon | |||

* Gemba et Genchi Genbutsu | |||

* Heijunka | |||

* Jidoka | |||

* Juste à temps | |||

* Kaizen | |||

* Équilibrage de la charge de travail | |||

* Kanban | |||

* Supermarché (de fabrication où tous les composants sont disponibles pour être retiré par un processus) | |||

* Muda, Mura, Muri | |||

* Obeya | |||

* Poka-yoke (prévention des erreurs) | |||

* 5S | |||

* Value Stream Mapping (cartographie de la chaîne de valeur) | |||

* SMED | |||

* 5 pourquoi | |||

<br/> | |||

Les détracteurs du TPS estimaient que son succès était dû à la culture japonaise. Après sa mise en œuvre réussie dans les installations de NUMMI, il est apparu que ces techniques étaient universelles.<br> | |||

==Liens== | |||

* [https://fr.wikipedia.org/wiki/Syst%C3%A8me_de_production_Toyota Wikipédia] | |||

* [https://paulakers.net/books/1973-tps-manual Manuel du système de production Toyota de 1973] (livre audio/MP3 et PDF de Generosity Press) | |||

* [https://www.planet-lean.com/articles/vogel-bodek-obituary Deux géants, deux communautés, une chose durable] – John Shook parle de Toyota, Norman Bodek et Ezra Vogel | |||

==Vidéos== | |||

{{#evt: | |||

service=youtube | |||

|id=https://www.youtube.com/watch?v=RfVP00wgcpk | |||

|alignment=center | |||

}} | |||

<br/> | |||

{{#evt: | |||

service=youtube | |||

|id=https://www.youtube.com/watch?v=ME3lN0hAymA | |||

|alignment=center | |||

}} | |||

<br/> | |||

{{#evt: | |||

service=youtube | |||

|id=https://www.youtube.com/watch?v=F5vtCRFRAK0 | |||

|alignment=center | |||

}} | |||

<br/> | |||

{{#evt: | |||

service=youtube | |||

|id=https://www.youtube.com/watch?v=8zgYh04a0OM | |||

|alignment=center | |||

}} | |||

Dernière version du 11 novembre 2025 à 11:34

Auteur : Lean Six Sigma Definition

Source : Toyota Production System

Traducteur : Fabrice Aimetti

Date : 10/11/2025

Traduction :

Le Système de Production Toyota (TPS - Toyota Production System) est un système socio-technique complet mis au point par Toyota (constructeur automobile) pour organiser efficacement la fabrication et la logistique, y compris l'interaction avec les fournisseurs et les clients, afin de minimiser les coûts et les gaspillages. Nampachi Hayashi affirme que le TPS aurait dû s'appeler « Toyota Process Development System ». La plupart des utilisations du mot « Lean » font en fait référence au TPS.

La philosophie consiste à travailler intelligemment et à éliminer le gaspillage afin de réduire au minimum les stocks. Cela permet d'augmenter les flux de trésorerie, de réduire les besoins en espace physique et de faciliter la livraison des résultats requis en douceur grâce à des processus internes, une pièce à la fois (flux pièce par pièce), jusqu'au client final.

Ce système est également connu sous les noms plus génériques de « fabrication lean » et « fabrication juste à temps » ou « fabrication JIT ».

Ce système, plus que tout autre aspect de l'entreprise, est responsable d'avoir fait de Toyota la société qu'elle est aujourd'hui. Toyota est depuis longtemps reconnue comme un leader dans l'industrie de la fabrication et de la production automobile. Au début des années 1950, l'entreprise a frôlé la faillite. Après cet événement majeur qui a transformé l'entreprise, elle a enregistré une croissance régulière de ses ventes et de ses parts de marché, avec pratiquement aucune année non rentable.

Le secret de leur réussite réside dans leur culture qui consiste à exposer continuellement les problèmes de leur système et à les considérer comme des opportunités d'amélioration (positives et non négatives), ainsi qu'à transformer le rôle des managers en celui de coachs et de mentors auprès de leurs employés afin de leur apprendre à résoudre ces problèmes de manière scientifique et interactive.

La majeure partie du système a été initialement développée entre 1948 et 1975, sous l'influence déterminante de Taiichi Ohno, Eiji Toyoda et Shigeo Shingo.

Une visite d'Eiji Toyoda (ingénieur et membre de la famille fondatrice de Toyota) à l'usine Ford de River Rouge en 1950 a été à l'origine de la création du système de production Toyota. À son retour, il a déclaré à ses collègues de Toyota : « Il existe certaines possibilités d'améliorer le système de production ».

Le TPS intègre également les principes du contrôle qualité total (TQC), une approche globale qui implique tous les employés dans la prévention ou la détection des problèmes de qualité à la source (et non en aval de leur apparition).

L'objectif du TPS est d'identifier et de réduire trois obstacles principaux ou écarts par rapport à l'allocation optimale des ressources au sein du système :

- Surcharge (muri)

- Variabilité (mura)

- Gaspillage (muda)

Le TPS repose sur deux piliers conceptuels principaux :

- Le juste-à-temps qui signifie « ne produire que ce qui est nécessaire, uniquement lorsque cela est nécessaire et uniquement dans la quantité nécessaire »

- Le jidoka (autonomation) qui signifie « automatisation avec une touche humaine »

Les principes fondamentaux du TPS (appelés « Toyota Way ») sont les suivants :

- Amélioration continue

- Défi

- Nous élaborons une vision à long terme et relevons les défis avec courage et créativité afin de réaliser nos rêves.

- Kaizen

- Nous améliorons continuellement nos opérations métiers, en recherchant toujours l'innovation et l'évolution.

- Genchi Genbutsu

- Aller à la source (gemba) pour trouver les faits afin de prendre les bonnes décisions.

- Défi

- Respect des personnes

- Respect

- Nous respectons les autres, faisons tout notre possible pour nous comprendre mutuellement, assumons nos responsabilités et faisons de notre mieux pour instaurer une confiance réciproque.

- Travail d'équipe

- Nous encourageons l'épanouissement personnel et professionnel, partageons les opportunités de développement et optimisons les performances individuelles et collectives.

- Respect

Parmi les principaux outils et concepts utilisés dans le cadre du TPS, on peut citer :

- Andon

- Gemba et Genchi Genbutsu

- Heijunka

- Jidoka

- Juste à temps

- Kaizen

- Équilibrage de la charge de travail

- Kanban

- Supermarché (de fabrication où tous les composants sont disponibles pour être retiré par un processus)

- Muda, Mura, Muri

- Obeya

- Poka-yoke (prévention des erreurs)

- 5S

- Value Stream Mapping (cartographie de la chaîne de valeur)

- SMED

- 5 pourquoi

Les détracteurs du TPS estimaient que son succès était dû à la culture japonaise. Après sa mise en œuvre réussie dans les installations de NUMMI, il est apparu que ces techniques étaient universelles.

Liens

- Wikipédia

- Manuel du système de production Toyota de 1973 (livre audio/MP3 et PDF de Generosity Press)

- Deux géants, deux communautés, une chose durable – John Shook parle de Toyota, Norman Bodek et Ezra Vogel

Vidéos