Utiliser la chaîne d'aide pour maintenir la stabilité de la production

Auteur : Sergio Kamada* - Lean Institute Brasil - www.lean.org.br

Source : Using the Help Chain to Maintain Production Stability (Lean Institute Brasil - www.lean.org.br)

Traducteur : Fabrice Aimetti

Date : 09/07/2025

Traduction :

Cet article vise à décrire l'importance de la chaîne d'aide dans le processus de stabilisation de la production et à présenter des méthodes pour réagir aux problèmes d'instabilité qui surviennent au cours de la production.

Définition

La chaîne d'aide est une routine d'interaction et d'engagement pour résoudre un problème lorsqu'il se présente, en commençant par l'opérateur de production et en impliquant les responsables immédiats jusqu'aux chefs de tous les domaines de support, éliminant ainsi les instabilités dans le processus.

Elle exige également une tolérance « zéro » de la part des personnes concernant les problèmes qui génèrent des gaspillages, dans un environnement où l'on ne se demande pas « qui est responsable », mais plutôt « quel est le problème ». Ce « modèle mental » qui prédomine chez Toyota est l'un des facteurs responsables de l'identification de ces pertes, où l'objectif n'est pas de cacher le problème, mais d'avoir un processus systématique pour l'identifier et le résoudre, car les problèmes peuvent être considérés comme des opportunités d'amélioration.

Séquence typique d'actions

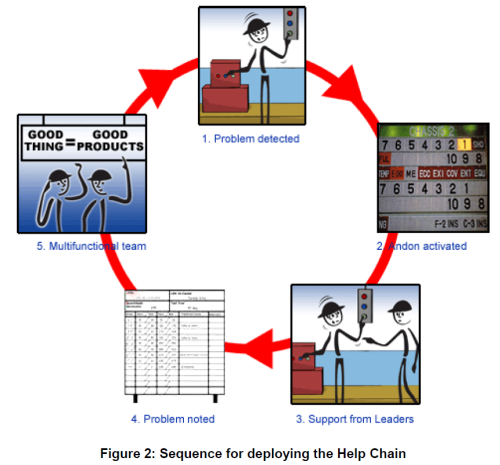

La première étape de la chaîne d'aide consiste à détecter le problème à sa source. Il s'agit généralement de problèmes de qualité, de panne ou de réglage des machines, de sécurité/ergonomie, d'absentéisme ou de la ponctualité des opérateurs. Dans l'exemple ci-dessus (voir figure 2), nous montrons en gros ce qui devrait se passer.

La première intervention est effectuée par l'opérateur, et plus il est compétent et formé, plus vite nous éviterons d'autres complications. Nous verrons plus loin l'importance de cette formation à l'aide de la matrice de polyvalence.

La deuxième question qui se pose après la détection d'un problème est de savoir comment le signaler. Nous utilisons généralement un signal lumineux ou sonore pour alerter toutes les personnes concernées. Le signal est donné avant que la production ne s'arrête réellement, et c'est dans cet intervalle que l'opérateur et les personnes concernées dans la chaîne d'aide doivent agir.

La troisième occurrence est l'aide du Leader du secteur concerné après que le signal s'est allumé, indiquant un problème, ce qui est fait automatiquement et dans le « pas / pitch » (un multiple du takt time). L'opérateur et le Leader doivent essayer de résoudre le problème en utilisant des méthodes simples et bien définies, telles que les « 5 pourquoi » ou le diagramme d'Ishikawa.

La quatrième occurrence se produit lorsque le problème est noté sur le tableau de contrôle de la production, sur la base duquel nous pouvons prendre certaines mesures : si le problème n'a pas été résolu, la production est arrêtée et un soutien est apporté par les contremaîtres, les Superviseurs, les Directeurs et les secteurs concernés (groupe multi-départements). Si le problème a été résolu ou si un confinement a été effectué pour ne pas arrêter la production, il est enregistré sur le tableau et le processus de résolution systématique des problèmes est suivi. Nous pouvons afficher les documents A3 (PDCA), les formulaires avec les étapes des « 5 pourquoi » et les diagrammes d'Ishikawa à côté du tableau, afin de fournir un feedback aux opérateurs du secteur et aux curieux.

La cinquième et dernière occurrence est l'intervention du groupe multifonctionnel (NdT : polyvalent / pluridisciplinaire), qui traitera le problème d'une manière plus appropriée avec les méthodes scientifiques existantes. Ce groupe pluridisciplinaire est composé de personnes issues de domaines de support très variés tels que la qualité, le PPC, l'ingénierie, la maintenance, les achats, la logistique, et d'autres.

Structure fonctionnelle et fréquence du support dans le gemba

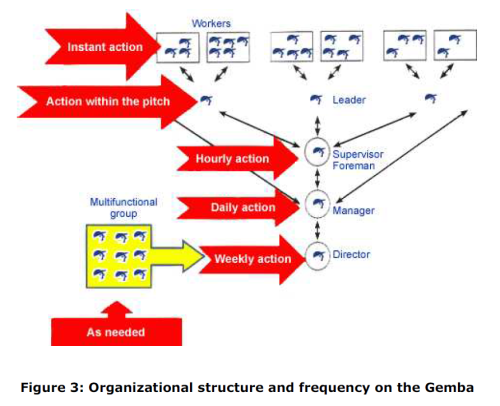

L'organigramme de l'entreprise doit prévoir les conditions nécessaires pour que cette procédure d'aide soit mise en œuvre au fur et à mesure que les problèmes se posent. Exiger trop des personnes sans leur offrir des conditions de travail adéquates est un problème courant, qui entraîne généralement un mécontentement et une résistance à la procédure.

Normalement, nous devrions trouver le rapport 5:1 dans l'organigramme (voir figure 3), c'est-à-dire qu'un Directeur est responsable de cinq Managers, chacun étant responsable de cinq Superviseurs/contremaîtres, chacun étant responsable de cinq Leaders, chacun étant responsable de cinq opérateurs. Le Leader serait cet employé polyvalent qui peut être formé pour travailler dans un autre domaine ; en cas d'absence, un autre Leader devrait le remplacer (la matrice de polyvalence du Leader serait axé sur les compétences nécessaires pour travailler dans d'autres domaines et les diriger), et il en va de même pour les postes de contremaître, de Superviseur, de Manager et de Directeur. Cette formation permet de s'assurer que les postes de haut niveau peuvent toujours agir en aidant leurs subordonnés, garantissant ainsi l'aide au processus et en encourageant le développement des personnes.

Outre ces conditions de travail adéquates, il convient de prendre l'habitude d'agir directement dans le Gemba. Une fréquence minimale serait que le Directeur se rende dans l'usine au moins une fois par semaine, que le Manager soit présent tous les jours, que le Superviseur et le contremaître soient présents toutes les heures, que les Leaders travaillent bien sûr dans les limites du « pitch » (multiple du takt time) et que les travailleurs aient une action immédiate en cas de problème.

La création d'un groupe pluridisciplinaire doté de connaissances techniques plus spécifiques est également essentielle pour soutenir la structure concernée. Ces collaborateurs doivent avoir pour mission d'aider - sous la coordination du management - à résoudre les problèmes

que le secteur de production n'a pas pu résoudre.

Définition des responsabilités

Pour que la chaîne d'aide contribue à réduire l'instabilité de la production et devienne une habitude et un réflexe pour toutes les personnes concernées, il convient de définir clairement les responsabilités afin d'éviter toute rupture dans la « chaîne » ou toute redondance des actions. Le comportement doit être standardisé et organisé afin que les personnes s'impliquent de manière optimale, en suivant une séquence qui va des travailleurs aux Directeurs.

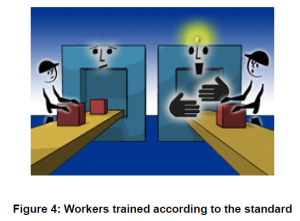

Comme indiqué précédemment, la première action doit être entreprise par les opérateurs (voir figure 4), qui doivent être en mesure d'effectuer le travail, conformément aux procédures de travail standardisées, et être formés aux méthodes de résolution des problèmes, telles que les « 5 pourquoi », afin d'agir rapidement, de déclencher l'« Andon » pour informer tout le monde qu'un problème est sur le point de se produire et d'arrêter la chaîne de production. Et lorsque le travailleur ne parvient pas à résoudre le problème, il doit appeler d'urgence le Leader.

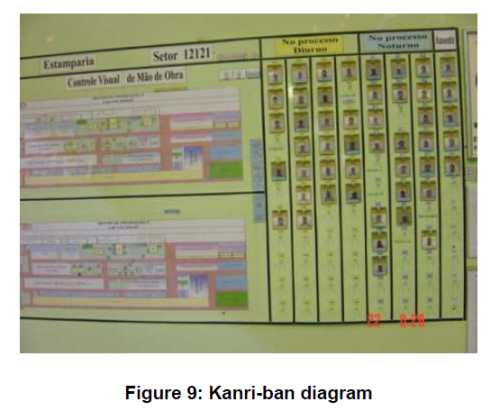

Le Leader (voir figure 5) commence à œuvrer avant même le début de la journée de travail, par le biais de réunions quotidiennes de 5 minutes, généralement avant le début du travail, au cours desquelles il observe la présence des opérateurs et, à l'aide du diagramme de Kanri-ban (tableau de contrôle de la présence quotidienne et analyse de la formation individuelle), il affecte chaque opérateur à un poste de travail, en respectant la matrice de polyvalence. Le Leader est également chargé d'organiser la formation des opérateurs, en suivant la matrice de polyvalence déterminé par le Superviseur, ainsi que d'analyser les lacunes des opérateurs formés sur le diagramme de Kanri-ban.

Lorsque les secteurs émettent un signal lumineux/sonore de l'Andon pour alerter d'un problème, le Leader doit se rendre sur place et aider l'opérateur. En agissant rapidement et en ayant reçu une formation technique, le Leader doit analyser le problème dans le temps du pitch, planifier la solution et l'exécuter avec les ressources existantes. Il a la responsabilité d'identifier les problèmes, qu'ils soient résolus ou non, à l'aide du tableau de contrôle de la production, étant donné que les problèmes non résolus doivent être traités par les supérieurs.

L'un des comportements du Leader est l'observation constante de l'Andon, car il informe de l'existence de problèmes. Lorsque l'Andon est « vert », le dirigeant doit avoir un comportement de prévention, de planification et d'analyse des améliorations. Lorsque l'Andon est « jaune », le Leader doit intervenir et interagir, et lorsqu'il est « rouge », il doit intervenir conjointement avec toutes les personnes responsables afin de s'attaquer à la cause du problème.

Le Superviseur ou les contremaîtres (voir figure 6) doivent vérifier le tableau de contrôle de la production toutes les heures pour s'assurer que les problèmes sont identifiés et traités. Le Superviseur/contremaître doit être responsable de tous les problèmes qui n'ont pas pu être résolus par le chef et doit utiliser les ressources existantes pour éliminer ou réduire les gaspillages, en agissant de manière planifiée et méthodique (cercle de contrôle de la qualité, cercle Kaizen et plan de suggestions). Le Superviseur/contremaître est également chargé de diriger les actions du groupe pluridisciplinaire afin de résoudre les problèmes en suspens, et s'il existe une lacune dans la formation des travailleurs, il doit élaborer le plan de formation des personnes et définir la matrice de polyvalence.

Les Managers et les Directeurs ont également un rôle majeur à jouer dans la résolution des problèmes. Ils doivent surveiller la production quotidienne et le tableau de contrôle, vérifier que les outils et concepts lean fonctionnent correctement (audits) et interagir chaque fois que les problèmes ne sont pas résolus.

Ils sont également responsables de la formation et du développement des nouveaux leaders, la mission la plus importante de ce niveau hiérarchique, et doivent diriger et soutenir les Superviseurs, leurs opérateurs et le groupe pluridisciplinaire dans l'élimination des gaspillages et la résolution des problèmes.

Le groupe pluridisciplinaire (voir figure 8) est composé des responsables des domaines de soutien tels que l'assurance qualité, l'ingénierie, la planification, la logistique, les achats, la maintenance, les ressources humaines et autres, et doit fournir toute l'aide technique nécessaire pour résoudre les problèmes d'une manière systématique et cohérente.

L'accompagnement de ce soutien doit se faire quotidiennement - pas nécessairement tous en même temps, mais rapidement, surtout lorsque l'Andon indique un arrêt dans la zone de production.

Sous la coordination du Superviseur ou du Directeur, le groupe doit interagir avec les problèmes indiqués sur le tableau de contrôle de la production qui n'ont pas été résolus par le Leader et les opérateurs concernés, car il sera probablement nécessaire d'utiliser des méthodes scientifiques ou plus spécifiques.

Le démarrage de la chaîne d'aide et ses conséquences

Tout le processus démarre lorsque le Leader vérifie la présence de ses opérateurs, environ 5 minutes avant le début de la journée de travail. Cette activité est importante pour garantir le maintien de la productivité de l'entreprise, car les pertes dues aux opérateurs qui arrivent en retard dans leur secteur sont considérables, ce qui se produit dans la plupart des entreprises.

Après avoir vérifié la présence des opérateurs, le Leader utilise le diagramme Kanri-ban (voir figure 9) pour répartir les opérateurs en fonction de leur formation (matrice de polyvalence) et des besoins spécifiques de chaque poste de travail. Cette étape est importante, car lorsque l'opérateur est choisi de manière appropriée, il est en mesure de démarrer la chaîne d'aide lorsqu'un problème survient. Cette performance appropriée de l'opérateur réduit généralement le nombre de problèmes, car on sait qu'un problème en génère beaucoup d'autres.

Le diagramme Kanri-ban contient deux parties distinctes, l'une identifiant le nombre de postes de travail nécessaires à chaque secteur de production pour produire dans le takt time prévu et les postes spécifiques nécessitant des personnes plus performantes. L'autre partie indique le nombre de personnes présentes dans ce secteur et leur qualification à l'aide de la matrice de polyvalences, ainsi que l'identification des absents et l'affectation des personnes présentes.

Grâce au diagramme de Kanri-ban, les Leaders peuvent également promouvoir la formation déterminée par la matrice de polyvalences, mettre en œuvre le kaizen planifié par le Superviseur et même affecter de la main-d'oeuvre vers des secteurs connaissant des problèmes d'absentéisme, à condition qu'il y ait de la main-d'oeuvre disponible.

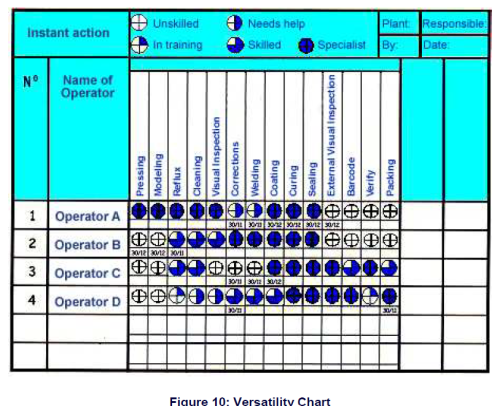

La matrice de polyvalences (voir figure 10) est un moyen visuel de vérifier où nous avons un problème de main-d'oeuvre non qualifiée et où nous avons des processus déficients. Grâce à cette matrice, nous disposons également des conditions nécessaires à la création de la multidisciplinarité, qui est fondamentale pour le lancement de la chaîne d'aide.

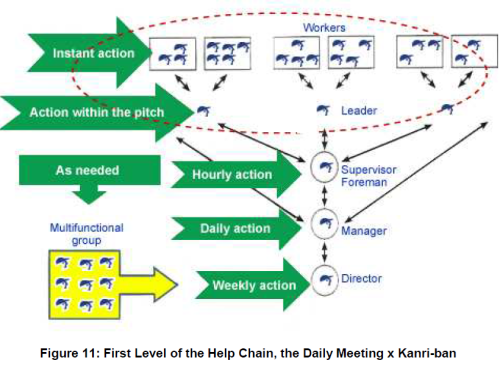

C'est à ce moment-là, lors de la réunion quotidienne du Leader, que se déroule le « premier niveau de la chaîne d'assistance ». Les personnes qui participent normalement à cette réunion sont les opérateurs et leur Leader (voir figure 11) ; le Superviseur peut également y assister. Les opérateurs sont ensuite affectés à leurs postes de travail respectifs et reçoivent d'autres informations sur des sujets très variés.

Après avoir réparti les opérateurs, le travail peut commencer dans les délais impartis, car dans une entreprise qui met en œuvre la pensée Lean et tous les secteurs en lien avec elle, il est important que les processus fonctionnent comme une chaîne.

Des problèmes peuvent parfois survenir au cours de la production et nous devons doter le système d'un moyen d'avertir où et quand le gaspillage se produira. Il y a deux façons d'identifier le gaspillage : avant qu'il ne se produise ou après.

L'ensemble des outils composé d'Andon, de Jidoka et de Pokayoke est important pour détecter et identifier une éventuelle anomalie dans le processus, car certaines actions doivent être lancées.

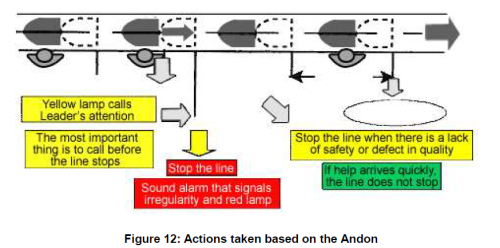

La figure 12 montre qu'à chaque fois qu'un opérateur détecte une anomalie, il doit déclencher l'Andon ou un autre type d'alarme lumineuse et sonore pour attirer l'attention du Leader, tout en essayant de corriger le processus. L'Andon activé (avec la lampe jaune allumée) informe les différents secteurs de l'usine de l'anomalie du processus client, et l'opérateur et les supérieurs (Leader et Superviseur) doivent, dans le délai imparti, résoudre le problème et éviter l'arrêt.

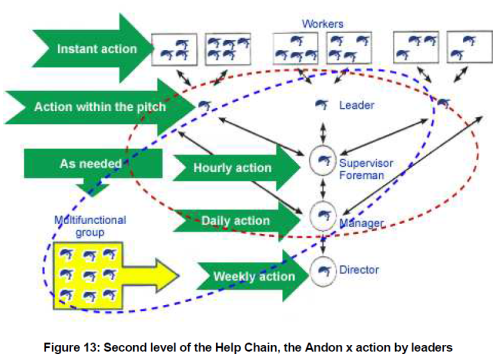

La figure 13 illustre le « deuxième niveau de la chaîne d'aide » et indique qui doit être impliqué dans cette activité, depuis la détection du problème, l'avertissement par l'Andon, jusqu'à l'implication et l'action du personnel approprié.

L'alerte générée par l'Andon dans le secteur où le problème se produit génère ensuite des alertes pour les zones qui fournissent des composants ou des entrants, et même pour les zones qui fournissent des services.

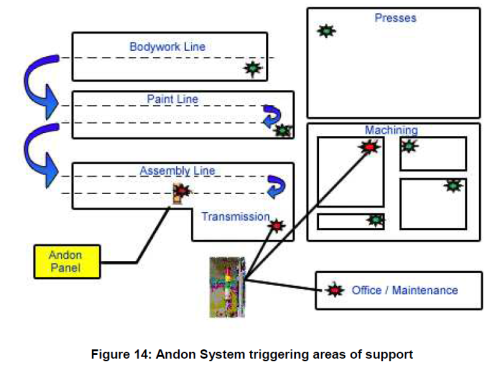

Dans la figure 14, nous montrons un exemple de problème qui a provoqué un arrêt de la production sur la « ligne d'assemblage », dont l'Andon déclenche le signal rouge. Par conséquent, l'Andon de la ligne d'assemblage déclenchera l'Andon du secteur « Transmission » (un processus qui alimente la ligne d'assemblage), qui déclenchera l'Andon du secteur « Usinage » (un processus qui alimente le secteur « Transmission »), et parfois l'Andon des secteurs “Ingénierie” et « Maintenance », dans les cas où il s'agit de secteurs de soutien pour résoudre le problème détecté qui a provoqué l'arrêt de la ligne d'assemblage (processus client).

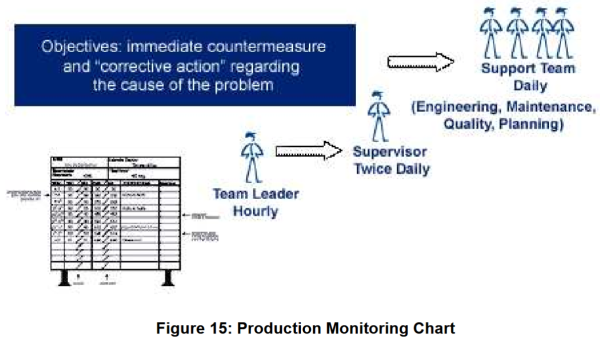

En cas de problèmes entraînant l'arrêt total ou partiel de la zone de production au cours de la journée, les pertes sont enregistrées sur le tableau de contrôle de la production et les problèmes sont identifiés (voir figure 15).

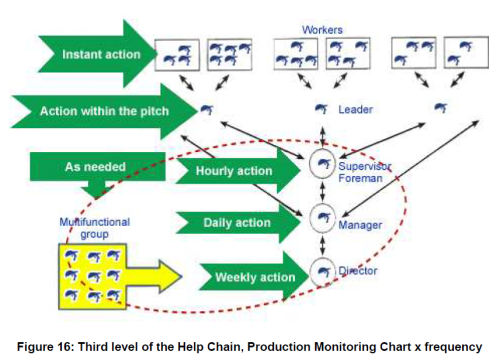

Ainsi, à ce stade, nous avons le « troisième niveau de la chaîne d'aide » (voir figure 16), où les Leaders doivent, toutes les heures, analyser et résoudre les problèmes rencontrés sous leur responsabilité ; le Superviseur doit, tous les jours, analyser et résoudre tout ce que le Leader n'a pas abordé ; et le groupe pluridisciplinaire doit, au cours de la journée, intervenir et apporter son aide chaque fois que le Superviseur en a besoin.

Le Directeur a l'obligation, pendant son séjour sur la Gemba, de vérifier si le processus systématique de la chaîne d'aide fonctionne correctement, en contrôlant les actions des « premier », « deuxième » et « troisième » niveaux.

La figure 16 illustre le « troisième niveau de la chaîne d'aide » et indique qui doit être impliqué dans cette activité, depuis la détection du problème par le Tableau de Contrôle jusqu'à l'implication du groupe pluridisciplinaire.

Quelle méthode de résolution de problèmes utiliser

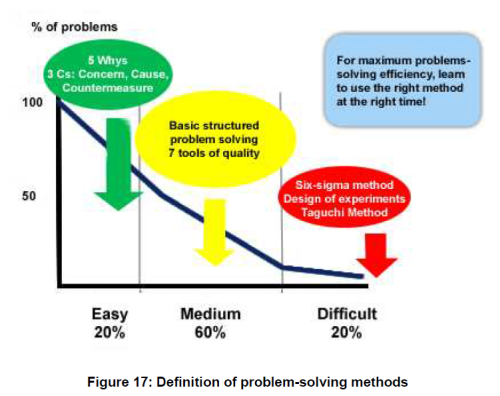

Le problème détecté sur le tableau de contrôle de la production doit être traité de manière plus efficace et plus rapide, et nous devons donc déterminer quelle méthode doit être utilisée à chaque niveau. Notre proposition est illustrée par la figure 17.

Le Leader et son équipe doivent résoudre ce qui est sous leur responsabilité, et donc s'attaquer aux problèmes les plus faciles, en utilisant des méthodes telles que les « 5 Pourquoi ». Pour chaque problème constaté, un formulaire est rempli, incitant le répondant à poser les questions « pourquoi » jusqu'à atteindre la cause racine, à prendre des contremesures et à placer le formulaire sur un panneau à côté du tableau.

Les Contremaîtres et les Superviseurs doivent résoudre tout ce que le Leader n'a pas résolu, en adoptant une méthode plus globale, telle que le diagramme d'Ishikawa avec les 5 pourquoi, ou le PDCA.

Lorsque des méthodes plus complexes sont nécessaires, le groupe pluridisciplinaire peut utiliser des méthodes statistiques (6 sigma), car il dispose techniquement d'une plus grande disponibilité et de plus de temps pour déterminer les actions.

La formation technique appropriée à chaque niveau de l'organigramme est un facteur important de rationalisation de la « chaîne d'aide », en plus d'être un facteur de respect envers les opérateurs : on ne peut rien demander sans fournir des conditions de travail adéquates.

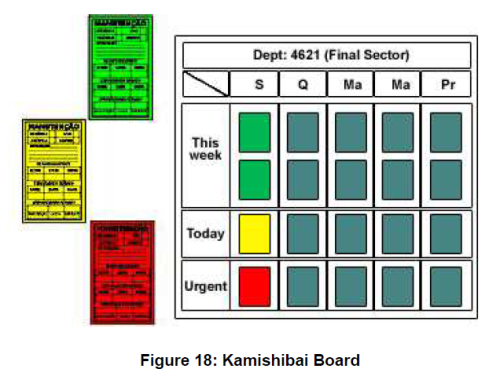

Un outil important pour soutenir la chaîne d'aide est le tableau Kamishibai, qui peut être utilisé comme régulateur pour les audits de management et l'assistance à la maintenance autonome. Sur ce tableau, nous pouvons déterminer la priorité des améliorations identifiées par le Tableau de Contrôle de la Production et les observations/remarques de tous les niveaux de la chaîne d'aide.

Il existe d'autres bonnes pratiques pour soutenir la chaîne d'aide, telles que la mise en œuvre de la culture du « plan de suggestions » (Kaizen Teian) et le cercle de contrôle de la qualité (QCC-Quality Control Circle ou Kaizen Circle) (voir figure 19).

Certains des problèmes identifiés par le Tableau de Contrôle de la Production peuvent être abordés par les Leaders, de sorte que les opérateurs eux-mêmes du secteur puissent relever le défi de résoudre le problème, avec l'aide des Leaders de leur secteur. De cette manière, après la mise en oeuvre, l'opérateur sera en mesure d'élaborer la suggestion et de l'envoyer pour analyse et attribution future de récompenses.

L'autre moyen d'interaction entre les opérateurs pour résoudre l'un des problèmes signalés par le Tableau est l'activité du Contrôle Qualité ou du Cercle Kaizen. Fondamentalement, cette action est le résultat de la formation de groupes d'opérateurs dans le même secteur ou même avec des personnes d'autres départements, qui identifient et éliminent les causes profondes du problème en appliquant le « PDCA ».

Le plan de suggestions et le KC/QCC sont des méthodes de résolution de problèmes qui soutiennent la chaîne d'aide et servent également à stimuler l'implication des opérateurs et l'amélioration de leurs connaissances.

Conclusion

La stabilité des 4 M est une condition fondamentale pour démarrer le parcours Lean, et la maintenance des 4 M est ce qui détermine la possibilité pour nous d'avoir les piliers les plus importants de la maison Toyota : « Jidoka » et « Juste à temps ».

Cette stabilité de la production n'est obtenue qu'en identifiant et en résolvant les problèmes à l'aide de méthodes et de responsabilités définies, et la « chaîne d'aide » est essentielle en tant que routine de travail (standard) pour les personnes, qui interviennent chaque fois qu'une anomalie survient.

La discipline est le principal facteur de maintien du processus systématique de la « chaîne d'aide », qui devient ainsi une habitude pour toutes les personnes concernées, avec la participation des Directeurs en tant qu'agents d'aide et de qualification des travaux.

*Sergio Kamada est chef de projet et instructeur au Lean Institute Brasil. Il a travaillé chez Toyota do Brasil pendant 13 ans dans les domaines de l'ingénierie, de l'assemblage final, de l'assemblage de la transmission, des essieux et des moteurs, de l'usinage, de la peinture, du châssis, etc. Il a également deux ans d'expérience chez Toyota Motor Corporation (Japon), où il a approfondi ses connaissances sur le TPS.